Gerade als die im letzten Teil genannten Stellpulte allesamt fertiggestellt waren, musste der Verein von seinem bisherigem Domizil, dem Gebäude des ehemaligen Haltepunkts Neusündersbühl, in die Nimrodstraße umziehen. Da in den neuen Räumlichkeiten eine neue Vereinsanlage (unter Verwendung von Teilen der alten Anlage) gebaut wurde, wurde mir der Auftrag erteilt, für die neue Anlage auch Stellpulte zu bauen. Der Vorstand hatte eigentlich im Sinn, das es auch dunkelrote Stellpulte, so wie für die Modulanlage vorhanden werden, aber ich hatte recht schnell eine andere Idee. Das hat zwei Gründe: erstens war die Herstellungsweise meiner Meinung nach Verbesserungswürdig, zweitens wollte ich eine größere Ähnlichkeit zu den Originalstellwerken der echten Eisenbahn.

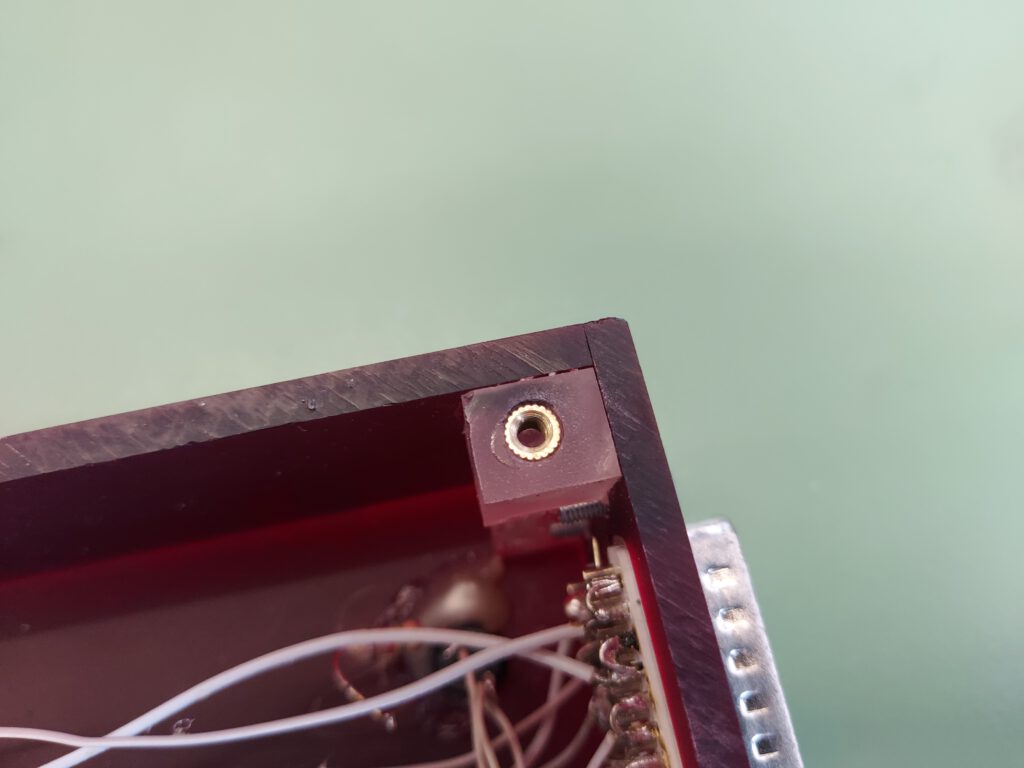

Bei den vorhandenen roten Stellpulten der Modulanlage haben sich Nachteile, sowohl bei der Konstruktion, als auch bei der Wartungsfreundlichkeit gezeigt. Der größte Nachteil besteht darin, dass die in die Plexiglasklötzchen geschnittenen Gewinde im Laufe der Zeit ausgeleiert sind, so das man die Schrauben fast so rein und raus ziehen konnte, wodurch die Bodenplatten natürlich nicht mehr gehalten haben. Die Löcher wurden zur Behebung des Problems aufgebohrt und es wurden Gewindeeinsätze aus Metall reingeklebt. Beim Wiederaufschrauben der Bodenplatten ist generell die Richtung zu beachten, da die Löcher nicht symmetrisch sind, und die Platten nur in eine Richtung passen. Auch die Herstellungsweise des mit Plexiglaskleber zusammengeklebten Kasten (was auch immer nur einigermaßen rechtwinklig funktioniert hat) und der Kleckerei mit der Farbe und war mir für zukünftige Stellpulte ein Dorn im Auge.

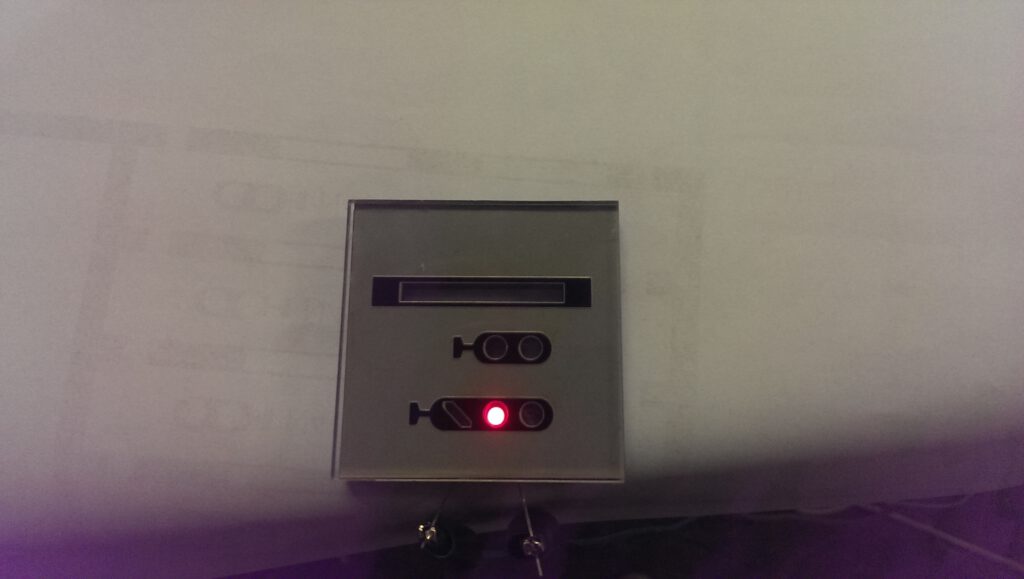

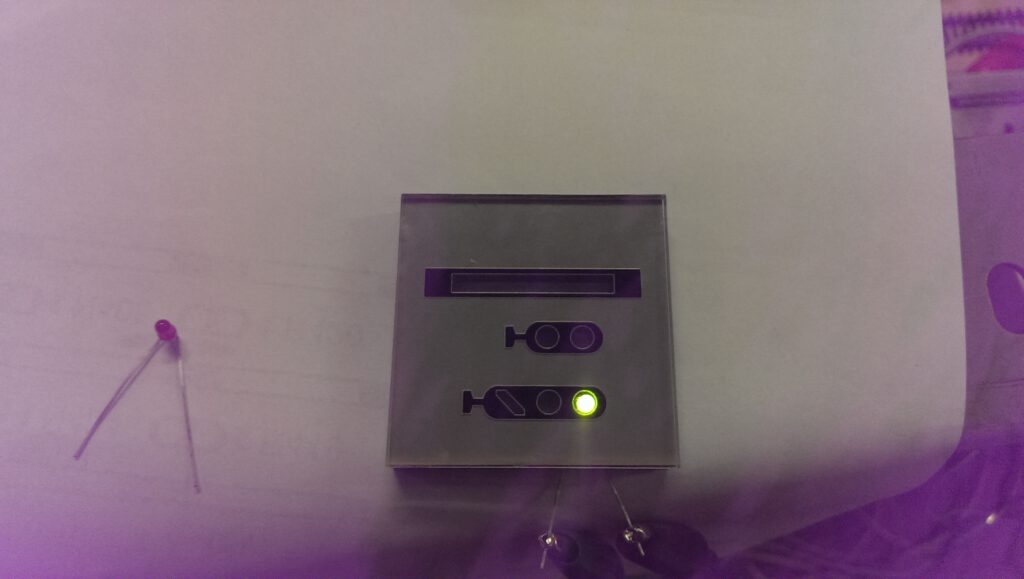

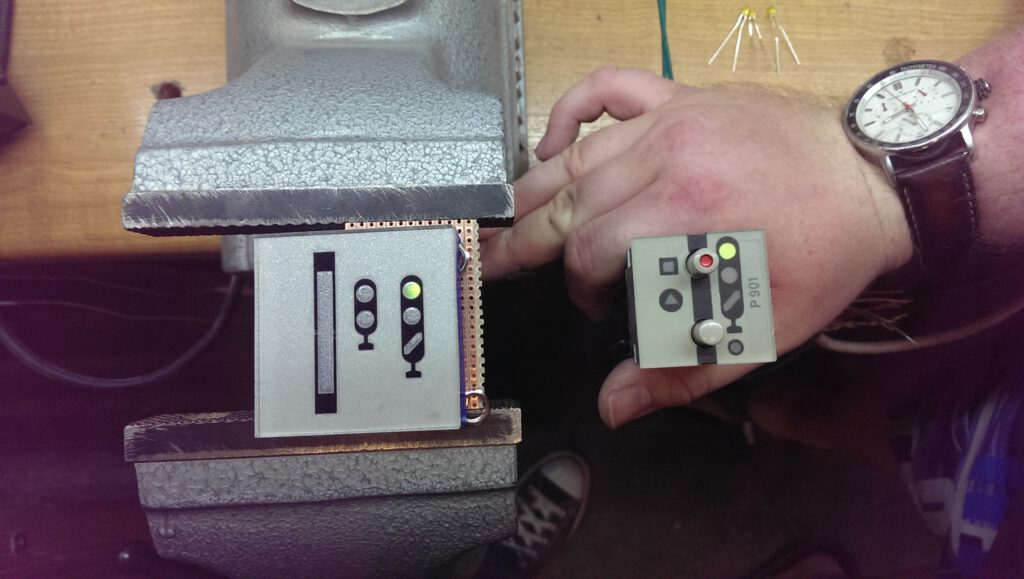

Da wie im letzten Teil geschrieben das Material eh zu Ende war und in neues Material investiert werden musste, konnte ich ja auch die Konstruktion ändern. Wie oben geschrieben, wollte ich mehr Wiedererkennungswert mit den Originalstellwerken. Da das grundsätzliche Material, nämlich Plexiglas, aber weiterhin verwendet werden sollte, kam nur eine Stellwerksbauform in Frage und zwar Sp Dr L60. Natürlich wollte ich nicht den Stelltischaufbau der Originalstelltische nachbauen, ich musste mir eine eigene Bauform überlegen. Mir schwebte folgendes vor: oberste Lage durchsichtiges Plexiglas, an der Unterseite ausgeschnittene aufgeklebte schwarze Folie und die Taster daran festgeschraubt. Die Lage darunter in grau mit Löchern für die LEDs, für die Ausleuchtung, und für die Sockel der Taster. Unterste Lage eine Platine in die die Lötstifte der Taster gelötet sind und die die LEDs trägt. Ich hatte dann relativ schnell eine Vorlage mit einem Gleisabschnitt und 2 Signalen vom Original abgezeichnet. Diese Vorlage wurde wieder mit zufällig vorhandenen Plexiglasresten mit dem Laser in die Realität überführt. Exakt eine Woche nach Auftragserteilung hatte ich dieses Probestück zum Vereinsabend mitgebracht.

Das Konzept wusste zu gefallen und so wurde in je einen Quadratmeter durchsichtigem Plexiglas und 3mm Stärke und weißem Plexiglas mit 1cm Stärke investiert. Für die untere Lage hätte graues Plexiglas nur bei einer Abnahmemenge von 6m² bestellt werden können, so wurde eben Standartmaterial, also weißes Plexiglas genommen, was den Nachteil hat, das noch eine graue Folie draufgeklebt werden muss. Es hat sich beim lasern des ersten Stellpultes für den Schattenbahnhof –30 ergeben, das der Laser, wenn er von oben lasert, auf der grauen Folie dunkle Ränder vom verdampften Material hinterlässt, was suboptimal aussieht. Also musste die Folie wieder runter gezogen werden und, nachdem der Laser durch das Material durch war, wieder eine neue draufgeklebt werden, die aber nun die benötigten Löcher noch nicht hat. Es musste also nochmal drüber gelasert werden und am Ende die raus gelaserten Folien-Streifen und –Kreise aus den Löchern gezogen werden. Von unten konnte nicht gelasert werden, da der Laser bei der Dicke des Materials am anderen Ende nicht mehr in der exakten vorgesehenen Form ankam.

Sie merken schon, auch diese Konstruktionsweise ist noch nicht optimal. Lesen Sie demnächst im dritten Teil, wie die Vorlagen erstellt werden, wie die Stellpulte der 2. Generation konkret hergestellt werden und was Schlussendlich die Verbesserungsmöglichkeiten für eine mögliche zukünftige 3. Generation sind.